Настоящая технологическая карта разработана в соответствии с ГОСТ 20022.5-93.

1. Пропитка производится по технологическим инструкциям, в соответствии с ГОСТ 20022.1 по способу ДАВЛЕНИЕ-ДАВЛЕНИЕ-ВАКУУМ. Данный способ применяют для пропитки шпал, переводных и мостовых брусьев, деталей опор линий электропередач и столбов связей.

2. Пропитка древесины, а именно шпал деревянных для железных дорог широкой колеи, деревянных переводных брусьев, мостовых брусьев характеризуется общим поглощением защитного средства, а именно применяемый антисептик - масло каменноугольное по ГОСТ 2770-74. Хранится антисептик в отдельном резервуаре.

3. Влажность древесины перед пропиткой составляет не более 25%.

4. Предварительное воздушное давление должно быть от 0,2 (2) до 0.4.МПа (4кгс/см 2). Рабочее жидкостное давление для древесины хвойных пород должно быть не более 1,2 МПа (12 кгс/см 2), для древесины твердых лиственных пород - не более 1.4 МПа (14 кг/см 2). Глубина начального и конечного вакуума соответствует 0,08 МПа (0,8 кгс/см 2).

5. Температура защитного средства в течение периода жидкостного давления не менее 90°С.

6. Норма поглощения антисептика - 96 кг/куб.м.

7. Средняя глубина пропитки - 5мм.

«Шпалы деревянные для железных дорог широкой колеи пропитанные (тип 1, тип 2), «Брусья деревянные для стрелочных переводов железных дорог широкой колеи пропитанные (тип 1, тип 2), «Брусья мостовые деревянные» изготавливается с указанными технологическими нормативами и с требованиями ГОСТ №78-2014, №8816-2003, №28450-90, №20022.5-93.

Технологический процесс производства состоит из следующих операций:

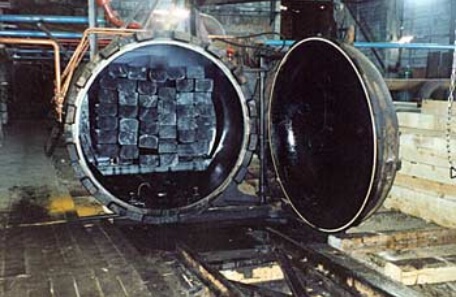

1. Закатывание 4-х узколейных вагонеток с погруженными на них шпалами (от 130 до 168 штук в каждой загрузке в зависимости от типа) в пропиточный цилиндр с дальнейшим закрыванием и герметизацией крышки.

2. Нагрев антисептика в теплообменнике при помощи парового змеевика до температуры 95-100°С, но ниже температуры вспышки на 5°С.

3. Заполнение пропиточного цилиндра горячим антисептиком при помощи насоса с непосредственной циркуляцией воздуха внутри системы.

4. Создание жидкостного давления антисептиком при помощи насоса ПДВ до 6кг/см 2

5. Период жидкостного давления.

6. Снятие давления.

7. Создание воздушного давления 2кг/см.

8. Выдержка воздушного давления 2кг/см.

9. Окончательное освобождение пропиточного цилиндра от остатков антисептика.

10. Выгрузка вагонеток из цилиндра.